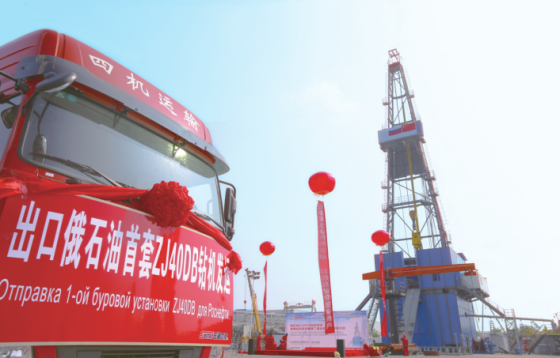

昨日(6月15日),一列中欧班列停靠在俄罗斯奥伦堡海关通关区,由中石化四机石油机械有限公司制造的最后一套ZJ40DB低温钻机,顺利交付俄罗斯国家石油公司。这标志着俄罗斯国家石油公司首次交予我国企业的大规模低温钻机成套设备项目顺利完成。

300余公里外的萨马拉州井场,此前运抵的6套低温钻机正高速稳定地运转,还有4套钻机在安装调试。

11套ZJ40DB低温钻机由位于荆州的中石化四机石油机械有限公司生产,这是俄罗斯国家石油公司首次将大规模低温钻机成套设备项目交给中国企业制造。四机公司圆满完成这一项目,将中国品牌影响力和竞争力在俄罗斯石油装备市场推向新的高度。

从最低气温摄氏零下5度的亚热带地区到极端气温可达摄氏零下30度的高寒地区,荆州到萨马拉直线距离达5500余公里;从订单落户到全面完成生产,历时1年零2个月……俄罗斯冰原上耸立的中国伟岸钢铁“身躯”,是四机公司潜心20年研制低温钻采设备的结晶。这家位于亚热带的企业,用不懈的努力和付出,让中国企业的名字牢牢镌刻在俄罗斯冰封千里的大地上,在高端特种石油装备市场上树立起中国品牌的高大形象。

20年潜心研发展示中国实力

2016年7月,俄罗斯国家石油公司面向全球放出一个“大单”——招标11套低温钻机项目。消息甫出,立即在全球石油装备生产商中“激起千层浪”。

彼时,已是国际油价持续走低的第3个年头,跌入谷底的油价,也将石油装备制造行业打压得抬不起头来,甚至难以为继。

这个“大单”对于全球石油装备行业来说,无疑是一剂强心针,有的甚至视其为“救命稻草”,大家志在必得。要想拿下这一项目,无疑将面临一场白热化的竞争。

2017年3月初,经过3轮激烈竞标,最终结果让国际石油装备业大吃一惊——四机公司从全球20余个竞争对手中脱颖而出,一举拿下“大单”。这也是俄罗斯国家石油公司首次将大规模低温钻机成套设备项目交给中国企业制造。

中国企业何以获得俄罗斯石油巨头的青睐?四机公司总经理王庆群一语道破“天机”:该公司是中国领先的钻修设备制造基地,是我国低温钻机行业设计标准起草单位,拥有国际领先水平的低温石油装备制造技术。

四机公司所在的荆州,最低气温一般在摄氏零下5度左右,一家处于亚热带季风气候地区的内陆企业,何以练就了过硬的低温钻采装备制造技术?

原来,四机公司是俄罗斯石油装备市场的“老朋友”。为了开拓俄罗斯市场,早在1998年,公司就开始针对俄罗斯高寒地区低温作业要求,潜心研制低温钻采设备。公司建成了国家级低温冲击实验室,能检测在摄氏零下70度超低温模拟环境下材料耐受性能,练就了行业领先的低温钻采装备制造技术,由此逐步打开俄罗斯石油装备市场。

2008年,为俄罗斯某钻井公司生产的低温轮轨钻机更奠定了荆州四机造在俄罗斯的地位。“四机公司10年前生产的钻机即便放在现在,也丝毫不落后。”该公司一位俄罗斯籍顾问,正是当年俄钻机项目的验收人之一,四机钻机给他留下了深刻印象。

俄罗斯萨马拉州位于东欧平原东南部,这一地区冬季极端气温可达摄氏零下30度。俄罗斯国家石油公司订购的11套低温钻机就要常年驻扎在此工作。

为了保证安全系数,俄罗斯国家石油公司提出“低温钻机必须满足摄氏零下45度作业、摄氏零下55度储存”的要求。为此,四机公司在运用以往技术积累的同时,又增加了一系列改进措施——

为了保证低温钻机的整体性能,他们从材料着手,反复比较、测试,从全球找来高质量低温材料;

为了保证钻机安全稳定运行,在底座、井架等关键设备上,他们设计增加排水系统、防冻装置,防止冰冻影响,消除安全隐患;

为了保证低温环境的人工手动操作,他们增加了供暖系统、通风系统。

此外,四机公司还将国际先进的集成系统、智能系统运用到项目中,减轻低温环境中人工工作量,提高工作效率。

量身定制的系统和装置,让这些低温钻机披上“铁甲钢盔”,经受住萨马拉的严寒考验,骄傲地屹立在井场上。

匠心独运锻造中国品牌

2017年7月20日,四机公司西厂区内,首套组装完成的钻机旁围满了工人,每个人脸上都是紧张的表情。

这天,俄罗斯国家石油公司将对首套低温钻机进行现场验收。能否顺利通过,事关整个项目能否顺利推进。

“俄罗斯有句老话,1个人10月怀胎,不可能由10个人替代在1个月内完成。但你们做到了!”一番仔细查验,俄罗斯国家石油公司一位生产技术总监为“中国制造”竖起大拇指。

“首套低温钻机顺利通过验收!”

现场的每个人松了一口气,欢呼声、鼓掌声,布满血丝的眼睛里满是兴奋和激动。很难看出,他们已经不分昼夜连轴工作了1个多月。

高56米、重500余吨的低温钻机,由上千个部件、上万个零件组成。以往,生产组装这样一套钻机至少需要半年时间,而这次只用了3个月,创造了国内低温钻机单套最短生产组装新纪录。

“抛出大单时,俄罗斯国家石油公司就定下交货期——2017年7月20日验收第一套低温钻机。”四机公司俄罗斯大区销售经理田兰萍说,可开标时间却从2016年10月一再延期到翌年2月底,到3月初才正式签下合同,留给他们的生产时间不足4个月。

低温钻机的生产包括技术设计、采购、零部件生产、总装和运输五大环节,按照惯例,最关键的总装环节需要45至60天。去年6月16日起,四机公司装备集成厂车间开始总装,近20名工人分成两班,轮流上阵,确保24小时持续在线。仅仅25天,上千个部件、上万个零件组装在一起,并完成调试。

工艺的精度直接影响产品的质量和运行。低温钻机由井架、底座等组成,大部分结构件由低温钢板拼焊而成。能否经受住俄罗斯严寒环境的考验,焊接质量是关键。

工人将每一处焊缝误差严格控制在1mm以内,对关键焊缝进行超声波探伤检测,确保焊接质量。“我们还对底座和井架等40多个重要部件的关键焊缝进行编号,实现对每道关键焊缝的精确管控和可追溯。”四机公司结构件厂副厂长胡亏才说。

正是这份精益求精的工匠精神,得到了俄罗斯国家石油公司监造人员的高度认可,随后的10套低温钻机均顺利通过验收。

2017年9月17日,首套低温钻机搭上中欧班列,向俄罗斯奔驰而去。

冰原上攻坚克难展示中国精神

首套低温钻机抵达萨马拉井场,即开启了一个全新挑战。根据协议,四机公司还要为俄方提供产品技术支持和售后服务。

今年1月3日,四机公司钻修产品研究所工程师高迅带领首批服务团队飞赴俄罗斯萨马拉,帮助指导俄方技术人员组装钻机实现开钻。

从荆州的冬天到俄罗斯的冬天,高迅尽管做足了准备,但一到萨马拉还是难以适应:气温零下20多度,出门得头戴3顶帽子,里面一顶保暖棉帽、中间一顶安全帽、外面还要戴一顶防寒棉帽;再厚的羽绒服也不抵用,衣服套了一层又一层,最外面还得再裹一件厚厚皮袄。

连走路都费劲,还怎么干活?

还没等喘口气,寒冷的天气就给了大家一个“下马威”:部分设备在运输过程中被雨水浸湿,冻成了一根根“大冰棒”。怎么办?淋浇开水,也无济于事。

幸运的是,几天后,一场百年难得一遇的暖流光临萨马拉,才让这些“大冰棒”顺利解冻,设备终于能够组装了。

检验整个项目成功与否,关键在于高49米、重92吨的井架能否安全地立起来。要把这个躺在地上的“钢铁巨人”拉起来,需要特定的起升角度,且起升吨位不能超过175吨,要求极为严苛。

可就在井架起升前一天,试拉起升吨位达到190吨!高迅和同事们心中一颤,立刻对井架所有部位一一排查:没有发现问题。他们又用水平仪进行测量,终于找到了症结:因冻土不平整,井架放置呈负角度。

经过调整,第二天,在绞绳的强大拉力下,井架缓缓拉起。不多时,这个“钢铁巨人”便岿然耸立在萨马拉井场上。

这一刻,热泪湿润了高迅的眼眶。他知道这眼泪的滋味,有疲惫、有担忧、有欣喜……

有了第一口井成功开钻的经验,第二口、第三口、第四口也顺利开工。这背后不仅彰显了中国智慧,更饱含着四机人身上展现出的中国精神。

寒冬时工作难,没想到春暖花开时工作更难,大雪融化将井场变成沼泽,一脚下去就陷到膝盖。为了防止脚陷进泥潭,工作人员只能每走一步,就用手提着靴子从淤泥里往外拔一次,手常常被靴绊子剌出血来,有时身背重达30多公斤器材,他们只能匍匐前进。

在萨马拉,“连轴转”是四机公司技术服务团队的工作常态。四机公司销售公司售后部主任刘卫军还清楚地记得,在第一口井开钻后的6个日夜里,他们每天只睡2个小时。最后一个夜晚,只不过是返回营房喝水的功夫,一直在井架上值守的同事余志宏不见了。2个小时,刘卫军和几个同事找遍了井场,终于在电气控制房一角找到了余志宏——他手拿着工具,靠着墙沉沉地睡着了。

在异国他乡,还面临着饮食生活习惯的挑战。俄罗斯人饮食单调,一年四季每顿饭面包土豆,而蔬菜水果品种少、价格昂贵。中方工作人员一天忙下来,体力消耗极大,食堂里除了煮土豆,就是烤土豆、土豆泥,“经过了很长一段时间才逐渐适应过来”。在狗年春节除夕夜,中方人员集体开车去超市购买了黄瓜、球白菜、火腿肠等,自己动手,简单制作,才尝到了久违的“中国味道”,感受到了远方祖国的“年味”。

“大家腿跑肿了、眼睛熬红了、吃不习惯,但没有一句怨言。”刘卫军说:“这是中、俄两国经济合作的重要项目,我们深知手头的工作不仅代表着‘四机造’,更代表着‘中国造’,要努力在全球树立起‘中国石油装备’品牌形象。”

“中国技术,真了不起!”四机公司过硬的产品质量和优质的技术服务赢得了俄罗斯国家石油公司高度赞誉,为中国制造建立起良好的口碑。

中国的钢铁之花,绽放在俄罗斯广袤的原野上!